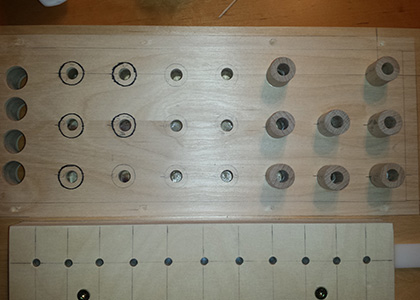

Grundplatte und Pfeifenstock

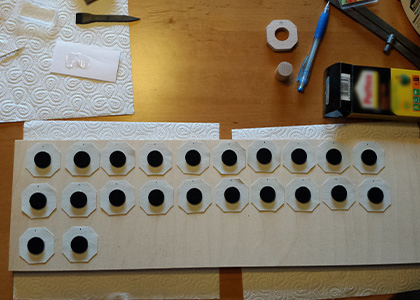

Der Pfeifenstock mit den Registerzügen von unten gesehen.

Gemäß Bauanleitung sollen die Dämme aus Buchenholz auf die Grundplatte geklebt werden.

Ich habe die Dämme aber mit Senkkopfschrauben festgeschraubt. Die Dämme sollen gemäß Bauanleitung eine Höhe von 6mm haben.

Bei mir bestehen die Dämme aus zwei Buchenholzleisten. Einer 5mm Leiste, sowie einer 1mm Leiste. Dadurch bleibe ich in der Höhe der Dämme flexibel.

Falls die Höhe der Dämme von 6mm doch ein wenig zu viel sein sollte, bzw. die Liegelinddichtungen mit der Zeit abnutzen, kann ich die Höhe der Dämme durch Austausch der 1mm Leiste gegen z.B. eine 0,8mm Leiste verringern.

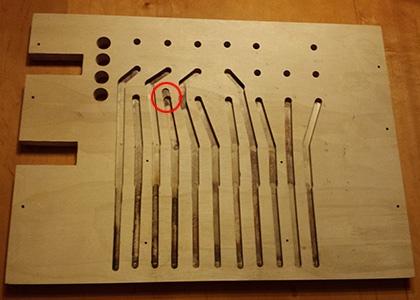

Die Registerschleifen habe ich folgendermaßen gekennzwichnet: Jede Schleife wurde ganz leicht angebohrt. Die erste erhielt eine Anbohrung, die zweite zwei und so weiter. Man hätte die auch mit einem Stift kennzeichnen können. Die kleinen Bohrmulden sind jedoch dauerhaft.

Die Idee mit dem Aufschrauben der Dämme hat noch einen weiteren Vorteil:

Beim Aufkleben der Liegelinddichtungen würden die Dämme ein wenig stören. Wenn man die Dämme abschraubt, kann man die Dichtungen schön auf einer großen, ebenen Fläche aufkleben. Sonst müsste man die in die schmalen 20mm Schlitze reinfummeln.

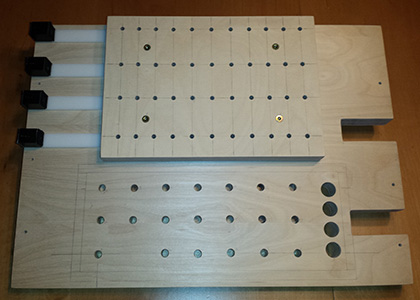

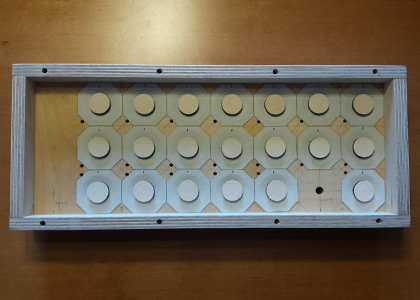

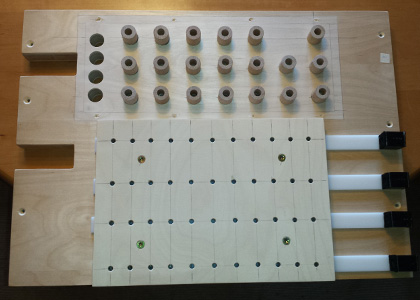

Der Pfeifenstock auf der Grundplatte.

Die Registerschieber müssen noch abgelängt werden und der Pfeifenstock hat noch keine Bohrungen und Befestigungsschrauben.

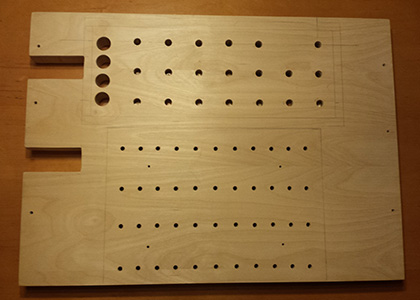

Die Grundplatte hat die beiden Ausschnitte für die Pleulstangen und die vier 20mm Bohrungen erhalten.

Ich habe die drei Einzelplatten der Grundplatte mit vier Fixierstiften, anstatt zwei versehen. Die Löcher der Stifte dienen später auch der Befestigung der Grundplatte.

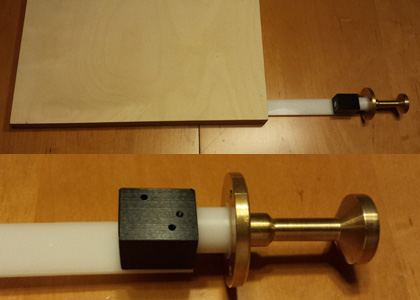

Ein Registerschieber mit Betätigungsknopf im Pfeifenstock eingelegt.

Unten: Der Registerknopf in Großaufnahme. Im Bild, am schwarzen Klotz gut zu erkennen: die kleine einzelne Bohrung. Dies ist der Registerschieber 1.

Die anderen Klötze/Schieber haben entsprechend zwei, drei und vier kleine Bohrungen. Damit erspare ich mir das Beschriften mit einem Stift auf dem POM.

Gut zu erkennen ist auch der etwas dickere Teil der Schieberachse, an dem man schnell erkennen kann, ob das Register eingeschaltet ist. Denn wenn der Schieber 10mm nach links verschoben ist, ist von dem dickeren Teil nichts mehr zu sehen.

Der Pfeifenstock auf der Grundplatte aufgeschraubt. Die vier Befestigungsschrauben sind nicht vermaßt. Wenn man sich aber an die Abbildung auf Seite 16 hält, stören die Schrauben nicht. Ich hatte zusätzlich auf Pergamentpapier die Bemaßungen aufgetragen, um zu sehen, ob ggf. eine Schraube in die Kanzellen kommen könnte.

Für die Befestigung des Pfeifenstockes habe ich anstatt 5x40er Schrauben, 5x45er genommen. Für die Zwischenlage, die während des Bohrens unter die Schleifen kommt, habe ich einfach 3mm Balsaholz verwendet.

Beim Bohren darauf achten, dass die Bohrung nicht tiefer als max. 8mm in die mittlere 21mm Platte eintaucht. (Tiefenanschlag)

Durch meine Ausführung der Registerknöpfe habe ich die "schwarzen" Klötze auf beiden Seiten mit Filz beklebt. Der Filz dient als Anschlagpolster an der Gehäusewand. Nach innen muss ich, bedingt durch die geänderte Registerknopftechnik, zum Schluss noch einen Anschlag "einbauen".

Die fertig gebohrten Löcher im Pfeifenstock.

Ich habe die Bohrung, wie in der Baubeschreibung vorgenommen.

Zuerst mit 5,9mm aufbohren und dann nochmals mit 6mm aufweiten.

Ich fand, (durch vorheriges Testen) dass sich dadurch die 6mm Messingröhrchen seht gut und fest einstecken ließen. Bei reinem 6mm Aufbohren saßen die Röhrchen "lockerer".

Wie bei fast allen Selbstbauern passte die letzte Registerreihe nicht mehr unter meine Ständerbohrmaschine. Für die letzte Reihe habe ich dann einen mobilen Bohrständer für Handbohrmaschinen benutzt. Den bekommt man bei eba... für ca. 22€ und ist völlig ausreichend.

Die Ventilplatte

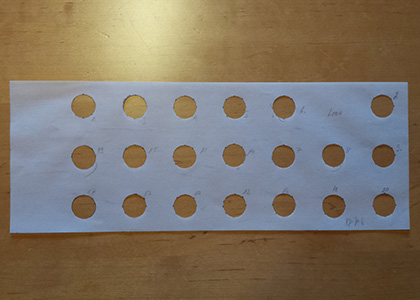

Ich habe die Bemaßung der Platte von der Unterseite her angerissen und dann die Bohrungen mit einem 2,5mm Bohrer durchgebohrt. Zusätzlich wurden die Ventilnummern oben und unten, sowie auf der Bodenplatte aufgetragen.

Dann habe ich die Platte auf der Grundplatte festgespannt und die Löcher nochmals mit der Bohrmaschine auf die Grundplatte übertragen. Hierbei braucht der Bohrer nur kurz die Oberfläche anbohren, damit die Bohrlöcher markiert sind.

Die 10mm Löcher habe ich mit einem Forstnerbohrer vorgenommen, da das Bohrbild sauberer wird. Bei den Löchern, die durchgeboht werden müssen, wurde eine Platte untergelegt, damit beim unteren Austritt des Bohrers, das Holz nicht ausreist. Des weiteren, wurde die Grundplatte für jedes Loch auf dem Bohrmaschinenentisch festgespannt.

Es wird wie folgt gebohrt (S.14):

Die Löcher 1 - 9 werden durchgebohrt, die Löcher 10 - 20 nur max. 8mm tief in die 21mm Platte eingebohrt.

Wichtig: Vor dem Bohren die untere Bodenplatte abnehmen!

Die fertig gebohrten Löcher der Ventilsitze auf der Grundplatte.

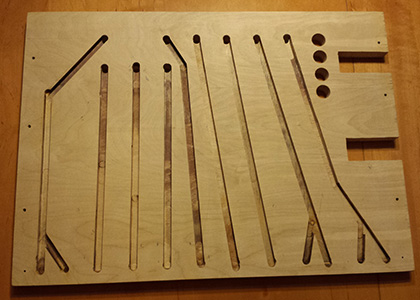

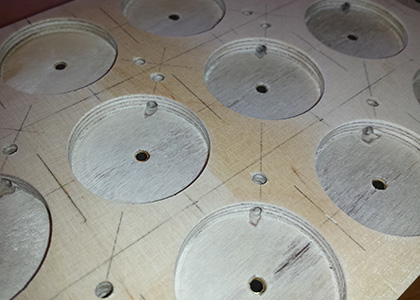

Die Kanzellen sind gefräst.

Ich hatte zuerst für die unteren Kanzellen, als auch für die oberen, einfache Oberfräser in 8mm und 10mm gekauft. Die sind nur schrott, die waren sehr schnell ausgeglüht. Ich bin dann umgestiegen auf hartmetallbesetzte, teurere Fräser. Die fräsen einwandfrei. Man kann unten links noch die "angebrannten" 8mm Kanäle sehen. Die habe ich mit Schmirgel etwas von den Schwärzungen befreit.

Beim Fräsen muss man immer aufpassen. Ich war einmal etwas unachtsam, weil alles sehr gut lief. Den Fräskopf etwas unachtsam aufgesetzt, da er in der vorhandenen Bohrung etwas harkte und beim Einschalten der Oberfräse, die Fräse in die falsche Richtung verzogen. Siehe den roten Kreis. Zum Glück habe ich nicht durchgefräst. Sonst hätte ich die Grundplatte in dem Bereich ausbessern müssen. Zur angrenzenden Kanzelle ist ja noch genug Platz zum Kleben (siehe oberhalb des roten Kreises). Damit wird die 5mm Abdeckplatte genug Klebefläche haben.

Mit den unteren Kanzellen hatte ich begonnen. Der einfache, billige 10mm Fräskopf hatte zuerst länger gehalten, als dann der Später der 8mm Fräskopf auf der Oberseite. Allerdings begann auch der 10mm Billigfräskopf an, die Schlitze auszubrennen. Deutlich an den schwärzungen der kleinen Stege für die doppelten Baßpfeifen zu sehen (die Y Stege). Die kleinen Kanzellen hatte ich zum Schluß gefräst. Für die Oberseite hatte ich dann den Hartmetallbesetzten 10mm Fräser gekauft.

Wichtig:

Nach dem Ausfräsen wurden die Kanzellen (oben und unten), wie in der Baubeschreibung beschrieben, zweimal mit leicht verdünntem Weißleim (Pon...) ausgestrichen.

Die Bodenplatte wird verklebt.

Die 5mm Ober- und Unterseite der Bodenplatte wurde jeweils wie folgt verklebt:

Jede Abdeckung wurde einzeln verklebt. Man könnte auch beide gleichzeitig verkleben, aber die Zeit zum Auftragen des Pona... ist so schon recht knapp.

(Hinweis: die Ober- und Unterseite sollten gemäß Bauanleitung aus 6mm Platten gefertigt werden. Da für die Mittlere Platte nur eine 21mm Multiplexplatte zu bekommen war, habe ich die beiden Platten auf jeweils 5mm reduziert.)

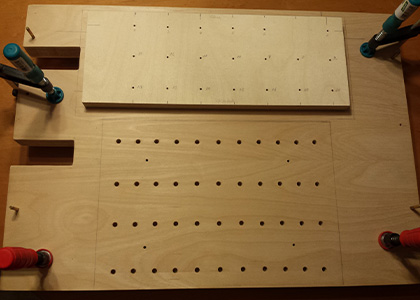

Es wurden beide Seiten, der zu verklebenden Platten mit Weißleim eingetrichen. Der Leim wurde mit einer Lackierrolle gleichmäßig verteilt. Zusätzlich wurde um die Kannzellen herum ein kleine Leimraupe gelegt.

Dann wurden die Platten mit den Fixierstiften aufeinander gelegt. Sowie zwischen zwei Platten aus 21mm OSB gelegt und mit "ganz wenigen" Schraubzwingen angezogen. Die zwei OSB Platten dienen der gleichmäßigen Druckverteilung beim Kleben.

Nach ca. 1- 1,5 Stunden wurde alles ausgespannt und der Klebevorgang mit der zweiten Abdeckung wiederholt.

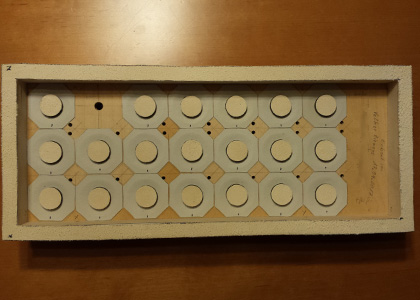

Die fertige Bodenplatte von der Oberseite.

Die fertige Bodenplatte von der Unterseite.

Wenn man ganz genau hinschaut, sieht man links und rechts der 10mm Bohrungen, jeweils ein kleines Loch. Dies dient der genauen Positionierung der Leiste, in die, die 10mm Messingröhrchen eingeklebt sind. Die Leiste habe ich einfach aufgeschraubt. Da in diesem Bereich keine Kanzellen sind, werden die Bohrungen auch nicht stören. Die aufgeschraubte Leiste ließ sich so auch besser bohren, da fixiert. Auch ist die Leiste so immer wieder in der gleichen Position.

Beim Ankleben der Leiste, vereinfachen die Schrauben die Positionierung. Zusätzlich wird die Leiste noch mit Schraubzwingen angepresst.

Auch hier nicht vergessen, auf der anderen Seite eine Platte unterzulegen, damit der Druck der Schraubzwingen nicht die 5mm Platte beschädigt.

Die Grundplatte von oben, mit dem aufgeschraubten Pfeifenstock und den Registerschiebern.

Es fehlen "nur" noch die Ventilsitze. Die Ventilsitze werden erst nach dem Fertigstellen des Ventilkastens aufgeklebt.

Damit bleibt man mit der Positionierung der Ventilsitze variabel, falls einige der Ventile doch ein wenig aus der Mitte liegen sollten.

Die Grundplatte von unten, mit den Messinganschlussröhrchen für die Schläuche, die die Bodenpfeifen verbinden.

Die beiden Schrauben (ich wiederhole mich gerade), links und rechts auf der Leiste, haben keine Funktion. Die habe ich nur zum genauen Positionieren der Leiste beim Bohren und Festkleben auf die Grundplatte verwendet.

Die Messingröhrchen wurden mit 2K Kleber eingeklebt.

Die Maße der Leiste ist in der Baubeschreibung nicht angegeben. Sie ist nur in der Schnittzeichnung auf S.13 dargestellt. Auch sonst wird die Leiste nicht in der Baubeschreibung erwähnt. Es wurden die Maße von Wolf Blümich übernommen: 40mmx20mmx520mm. Die Leiste besteht aus Buchenholz.

Auch die Messingröhrchen finden in der Baubeschreibung keine Erwähnung.

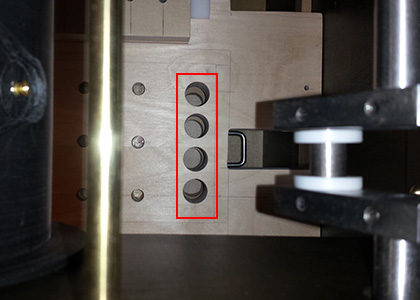

Die Bohrungen (roter Rahmen) der Grundplatte und des Schöpfbalges stehen sehr gut übereinander. Der Balg wurde gemäß Bauanleitung positioniert.

Die Ventilplatte

Die Bohrungen angerissen. Die schon vorhandenen Bohrungen stammen vom Anbohren der Grundplatte.

Leider lagen eine Zeitlang zwei Hölzer auf der Platte, daher die hellen Stellen.

Die 35mm Vertiefungen sind gebohrt.

Die Bohrungen zu den Einstellschraubenlöchern.

Ventilplatte fertig bearbeitet mit Bohrungen, Schrauben und 4mm Messingröhrchen. Das 8mm Messingröhrchen für die spätere Winddruckmessung ist auch schon eingeschlagen.

Nochmals ein Detailbild.

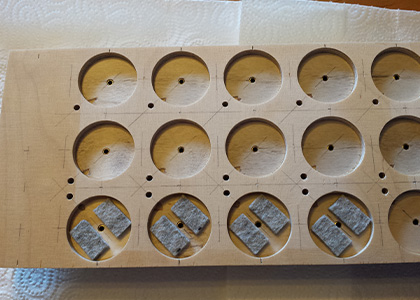

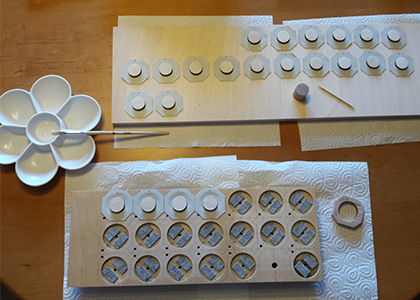

Die 40 Filzstücke, die in die 35mm Bohrungen eingeklebt werden.

Es wurde reines Wollfilz verwendet, da ich mit Weißlein (Pon...) geklebt habe.

Die esten Filzstücke eingeklebt.

Da die Luft von der Mitte zur seitlichen Bohrung strömt, habe ich in den 35mm Bohrungen Striche angerissen, damit die Filzstücke einfacher danach ausgerichtet werden können.

Die Filzstücke fertig eingeklebt.

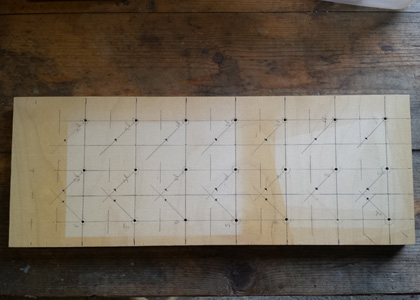

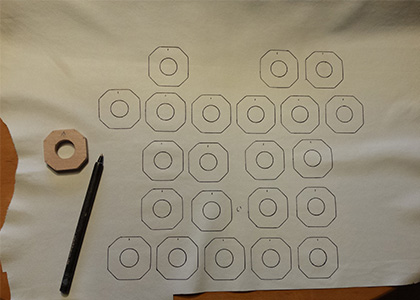

Die Ventile auf dem Leder angezeichnet.

Ich habe ca. 0,5mm dickes Pneumatikleder der Firma Herzog verwendet.

Etwas unregelmäßig aufgezeichnet. Ich habe versucht, mögliche Fehler im Leder auszuschließen. (eher subjektiv, das Pneumatikleder war super.)

Übrigens Lagert man Leder am besten aufgerollt auf einer Papp-, oder Kunststoffrolle. Dadurch bleibt das Leder faltenfrei.

Es wurden 20+2 Leder angezeichnet. Zwei als Reserve.

Angezeichnet wurde das Leder wie in der Baubeschreibung, unter Zurhilfenahme einer Holzschablone.

Die Punkte auf den Ventilledern haben keine besondere Bedeutung.

Ich habe die nur dafür benutzt, damit alle Leder in gleicher Richtung aufgeklebt werden können. Denn das Leder hat immer eine Dehnrichtung. Man kann es in die eine Richtung weiter dehnen als in die andere.

Ob das überhaupt irgendeinen Einfluß hat, weiß ich aber nicht.

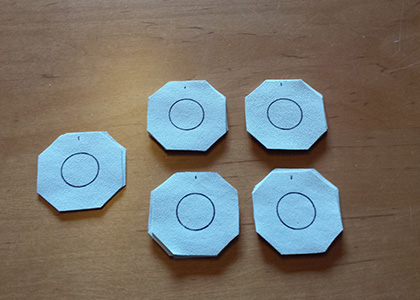

Die 20+2 Lederstücke fertig ausgeschnitten.

Die Bleischeiben und Filzstücke auf die Leder aufgeklebt.

Ich hatte bereits 44 x 1mm Bleischeiben. Dann hatte ich zufällig die Möglichkeit, 2mm Walzblei zu bekommen. Also wurden kurzerhand 22 neue 2mm Bleischeiben gestanzt. Dadurch habe ich mir das zusammenkleben der zwei 1mm Bleischeiben erspart.

Auch hier wurde reines 1mm Wollfilz verwendet.

Die einzelnen Teile wurden immer mit einem 20mm Rundholzstück angedrückt.

Dadurch sollten die Oberflächen nach dem Kleben immer gleichmäßig eben sein.

Oben im Bild: Die Ventile fertig beklebt, mit den Lederscheiben.

Folgende Aufbaureihenfolge:

Ventilleder, 2mm Bleischeibe, 1mm Wollfilzscheibe, 1mm Balgleder

Die Bleischeiben wurden mit dem Leder und dem Filz jeweils mit 2 Komponentenkleber von Pat... verklebt. Die Verarbeitungszeit des Klebers beträgt 1 Stunde. Dies ist zeitlich ausreichend für die 20 Ventile.

Unten im Bild wurden die ersten Ventilleder schon aufgeklebt. Zum Andrücken habe ich mir ein "Anpressholz" gebaut. Ein rechteckiges Holz hätte auch genügt. Die Ecken wurden trotzdem wie bei den Ventillederscheiben abgeschnitten.

Die Seitenwände des Ventikastens. Ich habe mir für die Ermittlung Höhe der Seitenwände Zeit genommen. Verschiedenste Messungen vorgenommen und habe dann einen Wert von 43mm ermittelt. Eigentlich wollte ich 43,5mm nehmen. Aber im Holzzuschnitt kann man nur Maße in 1mm Schritten angeben.

Die 0,5mm erreiche ich, indem ich zusätzlich eine lage Pneumatikleder aufklebe.

Im Bild auch zu sehen, wie ich die Seitenwände an den Ventildeckel geschraubt habe. Durch das Auflegen auf die Abstandhalter (wegen der Messingröhrchen) werden Deckel und Seitenwand plan verschraubt.

Es wurde ein maximaler Ventilweg von 2,5mm ermittelt. Da in der Baubeschreibung ein Wert von 2-3mm angegeben ist, ist der ermittelte Ventilweg OK.

Der Ventilkasten von oben.

Der Ventilkasten in der Innenansicht

Damit die Ventilsitze relativ genau auf die Grundplatte geklebt werden könnnen, im Bezug zur Position der Lederscheiben, habe ich eine Schablone angefertigt.

Das Pergamentpapier zugeschnitten, eingelegt und um die Lederscheiben herum angezeichnet.

Danach mit der 20mm Lochstanze ausgestanzt.

Danach die Schablone auf die Grundplatte abgezeichnet. Die Schablone konnte ohne Probleme positioniert werden, da bereits am Anfang, vom Ventilkasten die Seitenwände mit Angezeichnet wurden.

Zuerst hatte ich dafür eine Filzstift verwendet. Die Farbe verlief jedoch im Holz und das Ergebnis war zu ungenau. Siehe linke Seite. Danach bin ich auf das Anzeichnen mit dem Bleistft übergegangen.

Wenn man sich die Übertragenen Ringe genau anschaut, kann man die vereinzelten Abweichungen erkennen.

In den Bereichen der Bohrungen, die von den verschobenen Ventilsitzen abgedeckt worden wären, wurden die Ventilsitze innen etwas schräge abgefeilt.

Das Aufkleben der Ventilsitze.

Nach dem Aufkleben der Ventilsitze, wurde zur Kontrolle die Schablone aufgelegt.

Ab und an ist immer noch eine sehr kleine Abweichung vorhanden.

Das ist aber vernachlässigbar.

Die nun fertige Bodenplatte. Durch die Anzeichnung der Position des Ventikastens (der helle, nicht lackierte Bereich), kann dieser beim Aufschrauben relativ genau positioniert werden.

Somit sollten Ventilsitz und Lederscheibe sehr genau übereinander sitzen.

Nochmals der Ventilkasten, nun mit Aufgeklebter Lederdichtung.

Eigentlich zwei Lederdichtungen. Zuerst die ca. 0,4mm Pneumatiklederdichtung und dann die ca. 0,9mm Balglederdichtung.

Die Pneumatilederschicht dient der Erhöhung der Wände um ca. 0,5mm (wurde bereits weiter oben erwähnt).

Die Grundplatte fertiggestellt.

Komplett mit Pfeifenstock und Ventilkasten (Windlade).